19 luglio 2025

9 minuti di lettura

Le migliori tecniche di monitoraggio delle condizioni: Una guida completa

Il monitoraggio delle condizioni è una strategia di manutenzione proattiva progettata per garantire la salute e l'efficienza di macchinari e utensili raccogliendo e analizzando regolarmente i dati sulle condizioni delle apparecchiature. In questa guida esploreremo le tecniche e i vantaggi principali, per aiutarvi a ottimizzare la manutenzione e a ridurre al minimo i tempi di fermo delle vostre attività.

Punti di forza

- Il monitoraggio delle condizioni migliora l'efficienza operativa facilitando la manutenzione proattiva, prevenendo i fermi macchina non programmati e prolungando la durata di vita delle apparecchiature.

- Le tecniche chiave del monitoraggio delle condizioni, come la termografia, la profilazione della pressione, il tracciamento della firma del ciclo, l'analisi dell'olio e il monitoraggio a ultrasuoni, sono essenziali per individuare potenziali guasti e ottimizzare le strategie di manutenzione.

- Il successo dell'implementazione di sistemi di monitoraggio delle condizioni, esemplificato da un OEM globale specializzato in tecnologie di pulizia che utilizza MATIX Smart Tooling, dimostra un significativo risparmio sui costi e una migliore gestione degli asset grazie all'analisi dei dati in tempo reale.

Capire il monitoraggio delle condizioni

Il monitoraggio delle condizioni mira a ridurre al minimo i tempi di fermo e a ottimizzare gli sforzi di manutenzione, analizzando meticolosamente i macchinari e gli utensili esistenti e stabilendo obiettivi chiari. Un programma di monitoraggio delle condizioni ben strutturato richiede un'attenta pianificazione, che tenga conto dei tipi di beni e dei loro ambienti operativi.

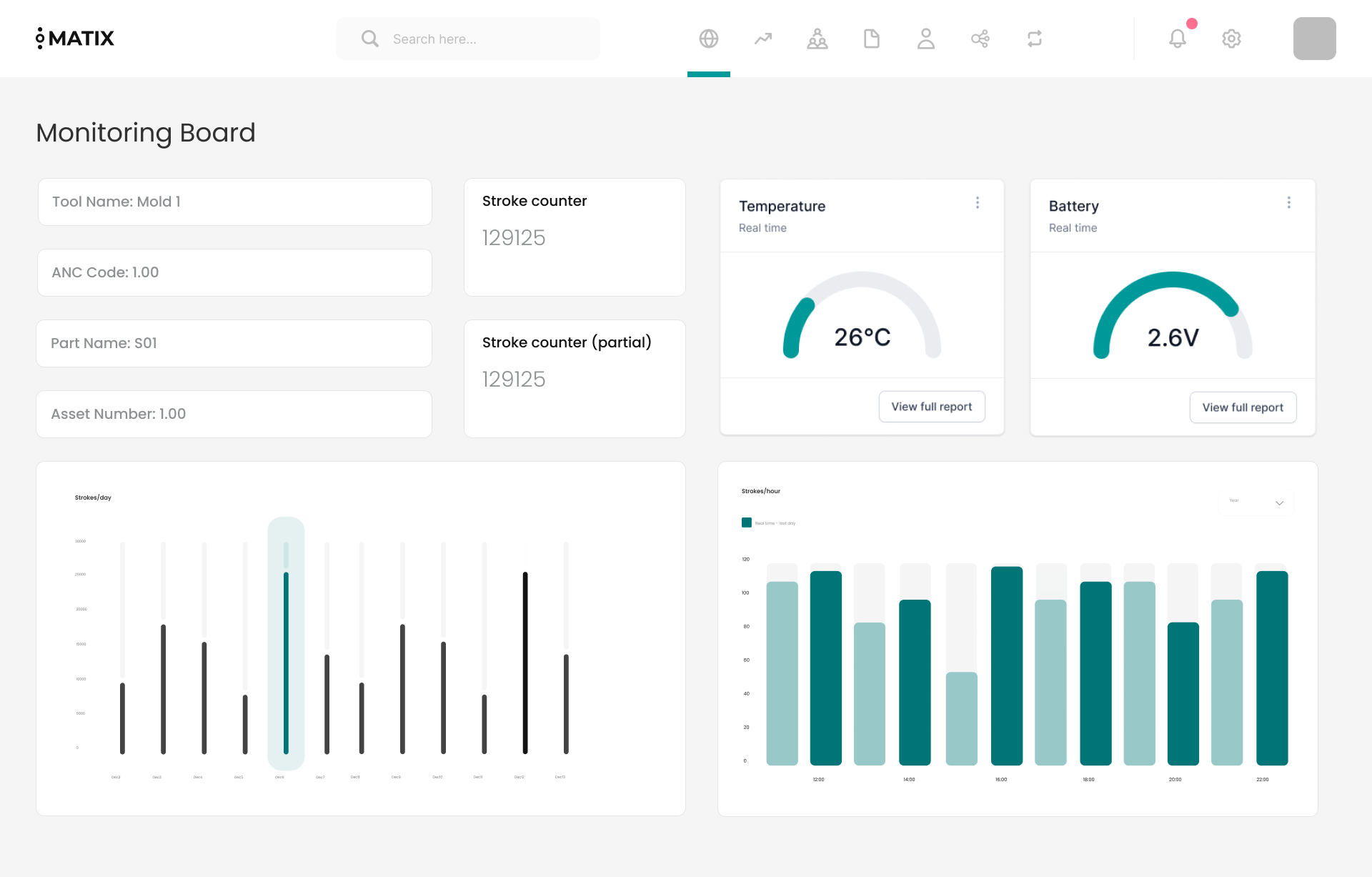

Come vedremo più avanti nell'implementazione della piattaforma MATIX Smart Tooling di Kärcher, il passaggio alla manutenzione predittiva richiede una revisione strategica degli approcci tradizionali alla manutenzione. La piattaforma MATIX esemplifica la gestione completa del ciclo di vita, che comprende:

- Fase di pianificazione

- Fase operativa

- Fase di manutenzione

- Fase di disattivazione.

Che cos'è il monitoraggio delle condizioni?

Il monitoraggio delle condizioni è un metodo proattivo progettato per garantire la sicurezza degli asset e migliorare l'efficienza operativa, consentendo una manutenzione mirata. Questo approccio è fondamentale in diversi settori, tra cui quello manifatturiero, petrolifero e del gas, aeronautico e della produzione di energia.

Rilevando precocemente i guasti alle apparecchiature, il monitoraggio delle condizioni aiuta a prevenire i tempi di fermo non programmati e facilita la manutenzione proattiva. I sistemi di monitoraggio delle condizioni online sono dotati di meccanismi di avvertimento che indicano l'eccessiva usura e la potenziale necessità di manutenzione, mentre i metodi di monitoraggio elettrico aiutano a determinare le azioni preventive necessarie per evitare guasti al sistema.

Il cuore del monitoraggio delle condizioni risiede nella sua capacità di eliminare gli interventi di manutenzione non necessari, programmando le riparazioni solo quando necessario e ottimizzando così i costi di manutenzione. Modelli di vibrazione insoliti nei macchinari possono segnalare difetti e potenziali guasti, rendendo il monitoraggio delle vibrazioni una tecnica cruciale per rilevare le anomalie.

Pratiche efficaci di monitoraggio delle condizioni non solo assicurano la longevità degli asset, ma migliorano anche la sicurezza sul posto di lavoro, identificando i potenziali pericoli prima che causino incidenti.

Come funziona il monitoraggio delle condizioni?

L'impostazione di un programma di monitoraggio delle condizioni comporta diverse fasi critiche:

- Raccolta dei dati

- Installazione dei sensori

- Stabilire le linee di base

- Monitoraggio continuo

Per raccogliere dati operativi in tempo reale, vengono impiegati diversi sensori di processo, che garantiscono un monitoraggio efficace delle condizioni delle apparecchiature. I dati raccolti vengono poi analizzati mediante algoritmi per prevedere i guasti delle macchine e le esigenze di manutenzione. Questo processo consente di prendere decisioni informate che riducono i tempi di fermo non pianificati, migliorano l'efficienza operativa e possono generare avvisi.

Un monitoraggio efficace delle condizioni si basa sull'analisi dei dati in tempo reale per prendere decisioni tempestive sulla manutenzione e migliorare l'affidabilità del sistema. L'integrazione di analisi predittive, algoritmi basati sull'apprendimento automatico e strumenti avanzati di gestione dei dati garantisce alle organizzazioni la possibilità di gestire i numerosi dati generati e di ricavarne informazioni utili.

Questo approccio olistico trasforma le strategie di manutenzione da reattive a proattive, portando in ultima analisi a una migliore gestione degli asset e a risparmi sui costi.

Tecniche chiave di monitoraggio delle condizioni

Il monitoraggio delle condizioni comprende una serie di tecniche adatte a valutare lo stato di salute di diversi macchinari e sistemi, tra cui il monitoraggio della salute della macchina e un sistema di monitoraggio delle condizioni. Ciascuna tecnica offre vantaggi specifici ed è adatta a particolari applicazioni, garantendo una raccolta precisa dei dati e l'analisi dello stato di salute della macchina tramite il software di monitoraggio delle condizioni.

La scelta dei sensori e il loro posizionamento strategico nelle aree critiche sono fondamentali per un'acquisizione accurata dei dati. Le intuizioni in tempo reale di queste tecniche possono individuare le inefficienze e facilitare il miglioramento dei processi, aiutando a risolvere rapidamente i problemi e a confrontare le misure.

Termografia

La termografia utilizza termocoppie in cavità per rilevare le variazioni di temperatura nei macchinari, che possono segnalare surriscaldamenti o guasti elettrici. Questa tecnica è fondamentale per l'identificazione precoce dei problemi, in quanto le anomalie di calore possono indicare problemi quali difetti dei cuscinetti o malfunzionamenti elettrici.

Monitorando l'andamento del calore, la termografia consente di rilevare precocemente il surriscaldamento dei componenti, consentendo una manutenzione tempestiva e prevenendo problemi più gravi. Questo metodo non invasivo fornisce una rappresentazione visiva delle condizioni termiche dell'apparecchiatura, facilitando l'identificazione e la risoluzione di potenziali problemi attraverso il monitoraggio della temperatura.

Analisi dell'olio

L'analisi dell'olio è un'altra tecnica critica nel monitoraggio delle condizioni, che si concentra sulle condizioni dei lubrificanti nei macchinari. Analizzando regolarmente campioni di olio, i team di manutenzione possono rilevare particelle di usura e contaminanti, che indicano le condizioni del macchinario e l'efficacia della lubrificazione. Questa tecnica è essenziale per identificare precocemente i segni di usura e i potenziali guasti meccanici, consentendo interventi tempestivi e prevenendo i guasti agli impianti.

Le variazioni chimiche nei lubrificanti possono anche segnalare problemi di fondo dei macchinari, rendendo l'analisi dell'olio una componente essenziale di un programma completo di monitoraggio delle condizioni.

Monitoraggio a ultrasuoni

Il monitoraggio a ultrasuoni utilizza onde sonore ad alta frequenza per valutare le condizioni dei macchinari e identificare potenziali problemi. Questa tecnica è efficace per rilevare i difetti, le perdite e le variazioni delle forze di attrito all'interno delle apparecchiature. Uno dei vantaggi principali del monitoraggio a ultrasuoni è la sua capacità di fornire avvisi precoci di deterioramento delle parti della macchina, consentendo una manutenzione tempestiva.

Il monitoraggio a ultrasuoni rileva i suoni ad alta frequenza, identificando le anomalie che altri metodi potrebbero non notare, aggiungendo valore a una strategia completa di monitoraggio delle condizioni.

Analisi del circuito del motore

L'analisi del circuito del motore si concentra sul rilevamento degli squilibri elettrici e del degrado dell'isolamento nei motori elettrici. Questa tecnica comprende test basati sulla tensione e sulla corrente, che aiutano a identificare precocemente i potenziali guasti del motore. Il monitoraggio dei parametri elettrici, come la velocità del rotore e gli squilibri, garantisce un funzionamento affidabile del motore, prevenendo fermi macchina imprevisti e riducendo i costi di manutenzione.

Questo metodo è particolarmente importante per mantenere la salute dei motori elettrici utilizzati in varie applicazioni industriali.

Altre tecniche di monitoraggio delle condizioni sono la profilazione della pressione e la tracciabilità della firma del ciclo, che analizzano la curva di pressione della cavità per ogni colpo per rilevare anomalie e derive e monitorare i modelli di dati da colpo a colpo, segnalando le incongruenze nel tempo.

Implementazione dei sistemi di monitoraggio delle condizioni

L'implementazione di sistemi di monitoraggio delle condizioni può trasformare le strategie di manutenzione da reattive a proattive, con significativi risparmi sui costi e una migliore gestione degli asset. Questa trasformazione comporta diverse fasi, tra cui:

- Raccolta di dati storici

- Installazione dei sensori

- Stabilire le linee di base

- Monitoraggio continuo

- Sistema di monitoraggio.

L'adozione di queste pratiche migliora la pianificazione della manutenzione, evitando tempi di inattività non pianificati, e migliora l'efficienza operativa complessiva, riducendo al minimo i costosi tempi di inattività.

Raccolta di dati storici

La raccolta di dati storici e l'analisi delle tendenze storiche sono fondamentali per comprendere le prestazioni passate di una macchina e prendere decisioni informate sulla manutenzione. Questi dati comprendono i registri di manutenzione e la documentazione pertinente del produttore, che aiutano a identificare i modelli di usura e di guasto della macchina.

L'analisi dei dati storici dà forma a piani di monitoraggio delle condizioni efficaci, rivelando le tendenze che informano le strategie di manutenzione future. Questa fase fondamentale garantisce che il programma di monitoraggio delle condizioni sia costruito sulla base di una comprensione completa della storia operativa delle apparecchiature.

Installazione dei sensori di monitoraggio delle condizioni

La rete estesa di sensori comprende:

- Sensori di temperatura per il monitoraggio termico

- Sensori di pressione per la validazione del flusso di materiale

- Sensori di flusso del refrigerante per la verifica del sistema di raffreddamento

Questi sensori forniscono dati in tempo reale che sono fondamentali per un efficace monitoraggio delle condizioni, consentendo interventi di manutenzione tempestivi e ottimizzando la gestione degli asset.

Stabilire le linee di base

Stabilire le linee di base comporta:

- Definire gli intervalli operativi normali per i vari parametri per facilitare un monitoraggio efficace.

- Affidarsi alla raccolta di dati storici, che costituiscono una base di confronto e aiutano a identificare le tendenze nel tempo.

- Raccogliere i dati sulla manutenzione passata per aiutare le organizzazioni a identificare i modelli e a pianificare le strategie di monitoraggio future.

Le misurazioni di base sono fondamentali per identificare le condizioni operative tipiche, consentendo di individuare tempestivamente i problemi quando si verificano le deviazioni. Questo approccio proattivo garantisce che le azioni di manutenzione siano tempestive e basate su dati accurati.

Monitoraggio continuo e analisi dei dati

Il monitoraggio continuo facilita l'analisi dei dati in tempo reale, fondamentale per la manutenzione proattiva e le conoscenze operative. Il monitoraggio continuo e l'analisi dei dati forniscono informazioni in tempo reale sullo stato delle apparecchiature, consentendo di prendere decisioni tempestive sulla manutenzione e di migliorare l'affidabilità del sistema.

L'integrazione di analisi avanzate, come il conteggio automatico dei cicli e la misurazione dei tempi, l'analisi completa dei tempi di inattività con rilevamento delle tendenze e il monitoraggio dell'efficienza complessiva delle apparecchiature (OEE), garantisce alle aziende una gestione efficace dei numerosi dati generati.

Tuttavia, la gestione degli ampi dati generati dai sistemi di monitoraggio delle condizioni può sopraffare gli operatori, ostacolando l'analisi e la risposta tempestive. Per evitare di essere sopraffatti e per ricavare informazioni utili dai dati, è essenziale disporre di strumenti di gestione dei dati adeguati.

Il monitoraggio delle prestazioni in tempo reale attraverso il condition monitoring consente di prendere decisioni migliori in merito all'allocazione delle risorse e all'ottimizzazione delle strategie di manutenzione. L'utilizzo di capacità analitiche avanzate porta a miglioramenti significativi nell'affidabilità e nella disponibilità delle apparecchiature.

Vantaggi del monitoraggio delle condizioni

L'importanza del monitoraggio delle condizioni risiede nella capacità di rilevare tempestivamente i guasti, prevenendo così i tempi di inattività e risparmiando sui costi associati allo stoccaggio per le sostituzioni.

L'implementazione del monitoraggio delle condizioni porta a miglioramenti significativi nell'affidabilità e nella disponibilità delle apparecchiature, aumentando in ultima analisi l'efficienza operativa e la sicurezza.

Prevenire i tempi di inattività non programmati

Il monitoraggio delle condizioni consente di identificare precocemente i potenziali guasti, aiutando a programmare la manutenzione e a prevenire arresti imprevisti delle apparecchiature. Il monitoraggio della salute degli asset in tempo reale rileva i primi segni di usura o malfunzionamento, consentendo riparazioni tempestive. Questo approccio proattivo alla manutenzione riduce in modo significativo i guasti imprevisti delle apparecchiature e i fermi operativi.

Ad esempio, Kärcher ha registrato una notevole riduzione dei tempi di inattività operativa dopo l'implementazione del sistema MATIX , contribuendo ad aumentare la produttività.

Estensione della durata di vita delle apparecchiature

Il monitoraggio delle condizioni facilita il rilevamento precoce dei problemi meccanici nelle apparecchiature rotanti, prolungandone significativamente la vita utile. Individuare i problemi e risolverli prima che si aggravino allunga la vita dei macchinari e riduce le necessità di sostituzione.

Il monitoraggio regolare consente di effettuare riparazioni tempestive, garantendo un funzionamento efficiente dei macchinari per un periodo più lungo. Questo approccio di manutenzione preventiva proattiva contribuisce a mantenere la salute e l'efficienza operativa delle apparecchiature.

Ottimizzare i costi di manutenzione

L'adozione di MATIX Smart Tooling ha portato a una riduzione dei costi di manutenzione per Kärcher, consentendo strategie di manutenzione più mirate ed efficaci. La riduzione dei costi di manutenzione è essenziale per migliorare la redditività e l'efficienza complessiva delle attività industriali.

L'implementazione del monitoraggio delle condizioni ottimizza l'allocazione delle risorse, evita riparazioni non necessarie e prolunga la durata di vita delle apparecchiature. Questa ottimizzazione porta a significativi risparmi sui costi e a una maggiore efficienza della manutenzione.

Migliorare l'efficienza operativa

Una migliore pianificazione della manutenzione attraverso il monitoraggio della manutenzione basata sulle condizioni migliora l'efficienza operativa complessiva e supporta una manutenzione efficiente. La programmazione accurata delle attività di manutenzione attraverso il monitoraggio delle condizioni riduce al minimo le interruzioni e massimizza la produttività.

Una maggiore efficienza operativa si ottiene con una pianificazione proattiva della manutenzione, che porta a un aumento della produttività e a flussi di lavoro più fluidi. L'implementazione del monitoraggio delle condizioni garantisce che i team di manutenzione possano affrontare i potenziali problemi prima che causino interruzioni significative, migliorando in ultima analisi l'efficienza complessiva delle operazioni industriali.

Migliorare la sicurezza

Il monitoraggio delle condizioni non solo aiuta a prevenire i guasti, ma migliora anche la sicurezza sul posto di lavoro, riducendo la probabilità di situazioni pericolose derivanti da malfunzionamenti delle apparecchiature. L'identificazione precoce di condizioni pericolose attraverso il monitoraggio delle condizioni riduce i rischi e migliora la sicurezza sul posto di lavoro.

Un monitoraggio e una manutenzione regolari possono evitare gli incidenti, evidenziando i problemi dal punto di vista della sicurezza prima che si trasformino in problemi gravi. Questo approccio proattivo alla manutenzione garantisce routine di ispezione più sicure e riduce la necessità di manutenzione reattiva, contribuendo a un ambiente di lavoro più sicuro.

Caso di studio: L'implementazione di MATIX Smart Tooling da parte di Kärcher

L'implementazione della piattaforma MATIX Smart Tooling da parte di Kärcher dimostra l'impatto trasformativo della manutenzione predittiva abilitata dall'IoT sulle operazioni di internet industriale.

Integrando i sensori di flusso del refrigerante con lo Smart Tooling MATIX presso lo stabilimento italiano di Quistello, Kärcher ha potuto monitorare le condizioni delle apparecchiature in tempo reale utilizzando dispositivi intelligenti, con conseguente riduzione dei tempi di fermo, prolungamento della durata delle apparecchiature e significativi risparmi sui costi.

Questo caso di studio evidenzia i vantaggi pratici delle soluzioni di monitoraggio delle condizioni e fornisce un modello per altre organizzazioni che desiderano migliorare le proprie strategie di manutenzione.

Implementazione della soluzione tecnica

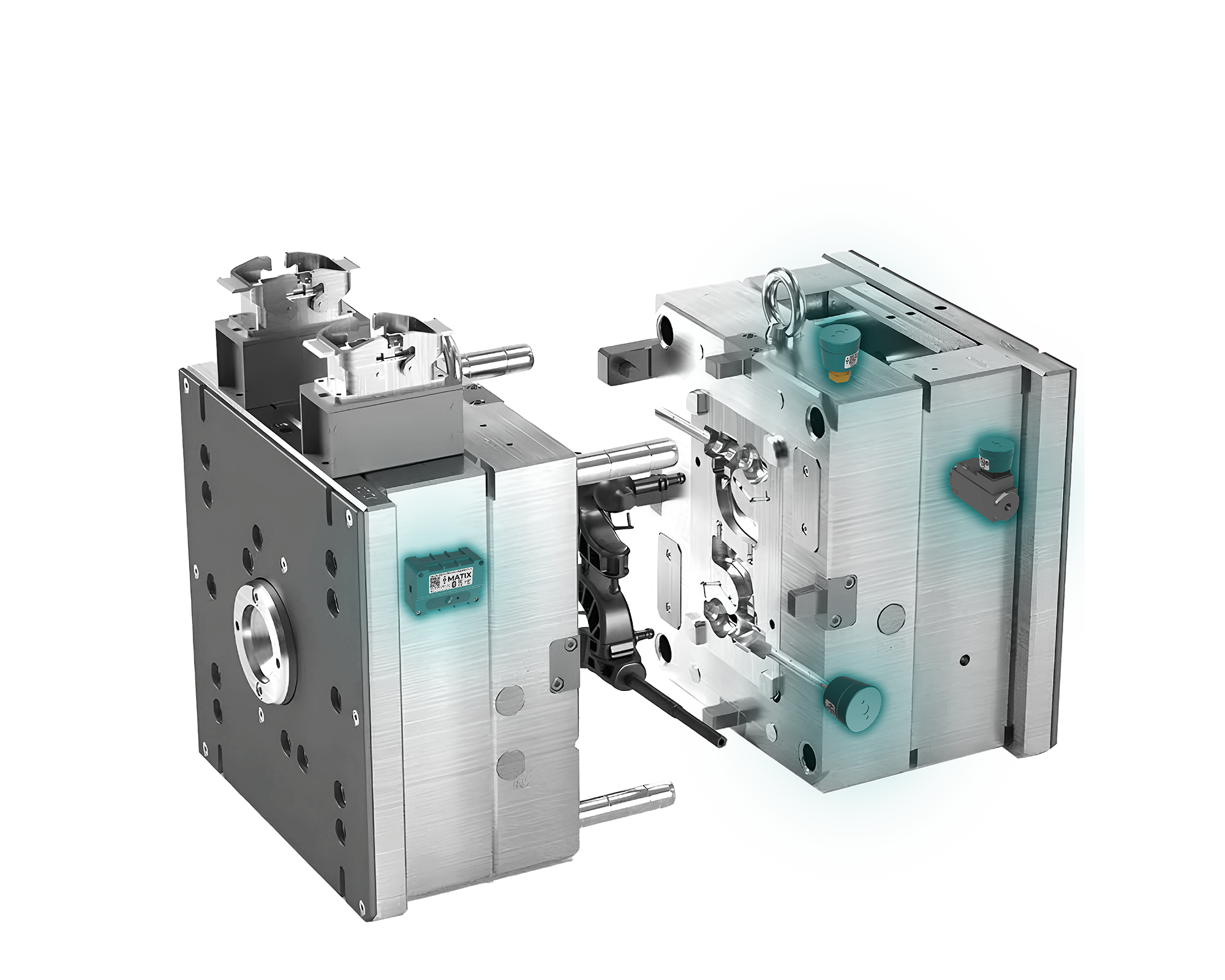

Kärcher ha implementato MATIX Smart Tooling integrato con sensori di flusso del refrigerante su 500 utensili presso lo stabilimento di Quistello in Italia, rivoluzionando le capacità di monitoraggio della produzione. Il MATIX Box IoT Sensor, un sistema basato su accelerometro, rileva gli impatti e gli spostamenti per contare i cicli di produzione, fornendo dati in tempo reale sull'utilizzo degli utensili e sulla stabilità del processo.

La piattaforma supporta diversi vettori di ottimizzazione, tra cui Single-Minute Exchange of Dies (SMED) e Multi-Press Optimization, migliorando l'efficienza produttiva. L'integrazione dei sensori di flusso del refrigerante con MATIX Smart Tooling consente il monitoraggio e l'ottimizzazione in tempo reale, garantendo processi produttivi efficienti e affidabili.

Vantaggi della manutenzione predittiva

L'implementazione di MATIX ha portato a:

- Riduzione dei tempi di inattività grazie al miglioramento della pianificazione della manutenzione e all'identificazione precoce di potenziali guasti alle apparecchiature.

- Estensione della durata di vita delle apparecchiature grazie al monitoraggio costante delle prestazioni e alla manutenzione proattiva.

- Risparmio annuo totale di 225.000 euro su 25 strumenti del programma pilota iniziale, con una significativa riduzione dei costi operativi complessivi.

Il programma ha permesso di evitare costi consistenti, pari a 9.000 euro per utensile all'anno, ottenendo un rapido ritorno sull'investimento con un periodo di ammortamento di soli tre mesi.

Sintesi

In sintesi, il monitoraggio delle condizioni è una strategia fondamentale per migliorare l'efficienza, l'affidabilità e la sicurezza delle operazioni industriali. Sfruttando tecniche come l'analisi delle vibrazioni, l'analisi dell'olio, la termografia, il monitoraggio a ultrasuoni e l'analisi del circuito del motore, le organizzazioni possono affrontare in modo proattivo i potenziali problemi e ottimizzare gli sforzi di manutenzione.

L'implementazione di un sistema completo di monitoraggio delle condizioni trasforma le strategie di manutenzione da reattive a proattive, portando a significativi risparmi sui costi e miglioramenti operativi.

Il caso di studio dell'implementazione di MATIX Smart Tooling da parte di Kärcher sottolinea i vantaggi pratici delle soluzioni di monitoraggio delle condizioni, fornendo una tabella di marcia da seguire per altre organizzazioni. L'adozione del monitoraggio delle condizioni non è solo un aggiornamento tecnologico, ma un cambiamento strategico verso operazioni industriali più intelligenti, sicure ed efficienti.

Domande frequenti

Che cos'è il monitoraggio delle condizioni?

Il monitoraggio delle condizioni è essenziale per mantenere la sicurezza degli asset e migliorare l'efficienza operativa, consentendo il rilevamento precoce dei guasti alle apparecchiature e permettendo una manutenzione proattiva per prevenire i tempi di inattività non pianificati.

Come funziona il monitoraggio delle condizioni?

Il monitoraggio delle condizioni funziona raccogliendo dati in tempo reale attraverso sensori, stabilendo linee di base e analizzando continuamente queste informazioni per prevedere potenziali guasti alle macchine e requisiti di manutenzione. Questo approccio proattivo garantisce un'efficienza operativa ottimale.

Quali sono i principali vantaggi del monitoraggio delle condizioni?

Il monitoraggio delle condizioni offre vantaggi significativi, come la prevenzione dei tempi di fermo non programmati, l'estensione della durata di vita delle apparecchiature, l'ottimizzazione dei costi di manutenzione, l'aumento dell'efficienza operativa e il miglioramento della sicurezza sul lavoro. Questi vantaggi contribuiscono complessivamente a rendere le operazioni più affidabili e convenienti.

Quali sono le tecniche utilizzate nel monitoraggio delle condizioni?

Il monitoraggio delle condizioni utilizza tecniche come l'analisi delle vibrazioni, l'analisi dell'olio, la termografia, il monitoraggio a ultrasuoni e l'analisi del circuito del motore per valutare efficacemente lo stato di salute di vari macchinari e sistemi. Ciascun metodo è specificamente concepito per individuare aspetti distinti delle prestazioni delle apparecchiature.

In che modo Kärcher ha tratto vantaggio dall'implementazione di MATIX Smart Tooling?

Kärcher ha tratto notevoli benefici dall'implementazione di MATIX Smart Tooling, grazie alla riduzione dei tempi di fermo macchina, all'estensione della durata di vita delle attrezzature e al notevole risparmio sui costi. Questa soluzione ha facilitato il monitoraggio e l'ottimizzazione in tempo reale, migliorando la pianificazione della manutenzione e l'efficienza operativa complessiva.

Potrebbe piacerti anche

MASSIMIZZA L'OEE

I Vostri Stampi, la Nostra Tecnologia

Assumete il controllo delle prestazioni dei vostri strumenti industriali. La nostra demo vi mostrerà come sfruttare i dati in tempo reale, l'analisi predittiva e la gestione completa degli asset per ridurre al minimo i tempi di fermo e massimizzare la produttività.

"Nuova prospettiva sulla produzione degli stampi per guidare le prestazioni verso l’eccellenza operativa."

Emanuele Quarin, Digital industrial operations director

.png)

.png)